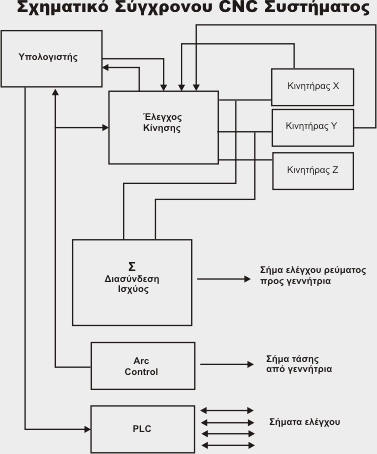

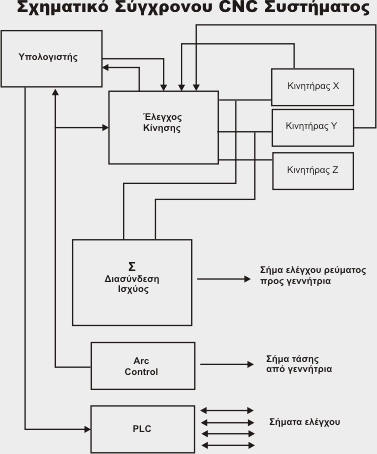

Το CNC μπορούμε να πούμε πως είναι ένας ηλεκτρονικός οδηγός του κοπτικού μηχανήματος με βάση κάποιες ρυθμίσεις που κάνει ο χειριστής πριν την έναρξη της κοπής και με τα σχέδια για τα προφίλ που θα επεξεργαστούμε. Με ενσωματωμένους αυτοματισμούς, ηλεκτρονικούς και λογισμικού, οδηγεί την διαδικασία κοπής παίρνοντας τα στοιχεία για τις παραμέτρους της και από τον κώδικα Κοπής (G-Code), που τον έχουμε εφοδιάσει πριν την αρχή της διαδικασίας κοπής, και από τους κατάλληλους αισθητήρες, συνυπολογίζοντάς τα πάντα σε πραγματικό χρόνο. Κανονίζει το κατάλληλο μίγμα και ταχύτητα των αερίων, την ταχύτητα της κίνησης της τσιμπίδας στους τρεις άξονες και την ισχύ της γεννήτριας. Μπορεί έτσι να κατευθύνει την διαδικασία κοπής με τον καλύτερο κάθε φορά τρόπο, πολύ καλύτερο και από τον ικανότερο χειριστή.

Ο σκοπός της κατασκευής μηχανών ελεγχόμενων από CNC ήταν ο έλεγχος όλων των λειτουργιών για την κοπή με τρόπο αυτόματο, ώστε να επιτύχουμε κοπή με άριστη ποιότητα. Αυτό σήμαινε πως οι χειροκίνητοι πυρσοί, τουλάχιστον στις μεγάλες δουλειές, έπρεπε να είναι παρελθόν. Οι τσιμπίδες και η οδήγησή τους ενσωματώθηκαν στην τράπεζα κοπής. Μηχανές CNC μπορούν πια να κόβουν μεγάλου πάχους υλικό σε πολλούς άξονες και να κάνουν συγκολλήσεις που είναι αδύνατες χειροκίνητα.

Μηχανές σταθερές μπορούν, σε αντίθεση με τις φορητές, να είναι εξοπλισμένες με πηγές μεγάλης ισχύος και να κόβουν πολύ παχύτερα ελάσματα σε μικρότερο χρόνο. Νέα αυτόματα συστήματα εξασφαλίζουν καλύτερη κοπή με λεπτότερο αυλάκι κοπής. Οι τσιμπίδες δεν τροφοδοτούνται από αναλογικές πηγές, που με την αύξηση της ισχύος θα γίνονταν τεράστιες, αλλά από ψηφιακούς αναστροφείς (inverter). Μετατρέπουν το εναλλασσόμενο ρεύμα σε συνεχές και το τροφοδοτούν σε υψίσυχνους αναστροφείς από 10kHz μέχρι και 200 kHz. Έτσι είναι δυνατή η κατασκευή πηγών μικρότερου μεγέθους και βάρους.

Αυτό το CNC πρέπει να προσεγγίζει τις λειτουργίες των CNC που οδηγούν κοπτικά Λέιζερ. Ένα σύγχρονο CNC πρέπει να έχει χρόνο απόκρισης μικρότερο από 0,5msec servoloop (χιλιοστά του δευτερολέπτου) γιατί πρέπει να μπορεί να αντιδρά γρηγορότερα από την εξέλιξη της κοπής για να την ελέγχει. Πρέπει επίσης να έχει γραμμικό έλεγχο του ρεύματος της γεννήτριας κοπής για να είναι δυνατός ο έλεγχός του σε συνδυασμό με την ταχύτητα κοπής.

Διότι το ρεύμα κοπής πρέπει να μπορεί να μειώνεται αυτόματα στα σημεία που ο Παντογράφος πάει πιο αργά. Αλλιώς, σε αυτά τα σημεία θα απομακρύνεται μεγαλύτερη ποσότητα υλικού στα σημεία κοπής απ’ όση είναι απαραίτητη για την σωστή κοπή. Ταυτόχρονα πρέπει να ελέγχεται η διατήρηση της ελάχιστης πυκνότητας Πλάσματος, για να αποφεύγεται το σβήσιμο του τόξου και η διακοπή της διαδικασίας κοπής. Τέτοιες διακοπές είναι και χρονοβόρες και μειώνουν τη διάρκεια ζωής μερικών αναλωσίμων. Ο έλεγχος του CNC πάνω στο ρεύμα της πηγής είναι απαραίτητος και για να μπορεί να γίνεται διάτρηση με παλμικό τρόπο.

Όταν κάνουμε διάτρηση (ξετρυπάμε) λαμαρίνες με μεγαλύτερο πάχος, το ρεύμα κοπής έρχεται με μικρής διάρκειας παλμούς υψηλής συχνότητας, (αντί για συνεχές) ώστε να μην δημιουργείται περίσσεια τηγμένου υλικού που κινδυνεύουμε να αναπηδήσει από το σημείο διάτρησης και να καταστρέψει το μπεκ και άλλους ευαίσθητους μηχανισμούς ανίχνευσης. Το να μπορεί να γίνεται η διάτρηση παλμικά είναι ακόμα μια δοκιμασία για την καταλληλότητα του CNC.

Η ποιότητα Κοπής στο Πλάσμα εξαρτάται σε πολύ μεγάλο βαθμό από το ύψος που βρίσκεται κάθε στιγμή ο πυρσός κοπής (τσιμπίδα). Το τόξο δεν είναι κυλινδρικό. Έχει σχήμα περίπου παλιού κρασοβάρελου, πράγμα που σημαίνει πως κοπή με το τόξο πιο πάνω ή πιο κάτω από το βέλτιστο ύψος έχει αποτέλεσμα κοπή με το πάνω ή κάτω μέρος του «κρασοβάρελου» και όχι με την μέση του, οπότε παίρνουμε επιφάνειες κοπής κωνικές, που είναι το τελευταίο που επιθυμούμε. Μια τέτοια περίπτωση δείχνουμε σχηματικά στην εικόνα: το ύψος της τσιμπίδας είναι πολύ μεγάλο και η κοπή είναι κωνική. Ένα πλήρως ψηφιακό σύστημα Ελέγχου του Τόξου (Arc Control ή Torch Height Control) με διασύνδεση με το CNC είναι απαραίτητο. Αυτό το σύστημα πρέπει να κάνει αυτόματη ανίχνευση οπών και να αλληλεπιδρά με το CNC για να διατηρείται σταθερό το ύψος κοπής ανεξάρτητα από τις αλλαγές της ταχύτητας του πυρσού.

Σε αυτήν την περίπτωση το επιπλέον κόστος για ένα σύστημα κοπής Πλάσματος Υψηλής Ευκρίνειας δεν φαίνεται στα αποτελέσματα της δουλειάς μας. Το μηχάνημα είναι ένας παντογράφος βελτιωμένης κοπής, αλλά δεν εκμεταλλεύεται όλες τις ποιοτικές δυνατότητες του συστήματος Υψηλής Ευκρίνειας.

Όλα τα επιμέρους ηλεκτρονικά συστήματα και το αντίστοιχο λογισμικό πρέπει να είναι απόλυτα ταιριασμένα και συντονισμένα ώστε να έχουμε το βέλτιστο αποτέλεσμα. Εδώ πρόκειται για αποκρίσεις και επικοινωνία της τάξης χιλιοστού του δευτερολέπτου! Τέτοια απόλυτη συνεργασία των υποσυστημάτων επιτυγχάνεται με λεπτομερείς ρυθμίσεις που είναι δυνατές μόνο σε κατασκευαστές που έχουν κάθετη γνώση της κατασκευής των Συστημάτων Πλάσματος Υψηλής Ευκρίνειας ή μεταλλοκοπτικών Λέιζερ. Το πρόβλημα της έλλειψης της Τεχνογνωσίας για την κατασκευή των υποσυστημάτων δεν λύνεται με την αγορά τους από άλλους κατασκευαστές (ανεξάρτητα από την ποιότητά τους) και το μοντάρισμά τους επιτόπου, γιατί είναι ακριβώς σε αυτή τη φάση, τη φάση του μονταρίσματος, που δημιουργούνται οι ασυμβατότητες και οι κακές ρυθμίσεις στη συνεργασία των υποσυστημάτων, όπου και οφείλονται τα κατώτερα από το αναμενόμενο αποτελέσματα!